- 天津市银丰机械系统工程有限公司数控设备贝搏体育

- 贝搏体育数控设备铝型材数控复合机 断桥铝型材设备

- 数控设备数控系统贝搏体育3大龙头股(附龙头股名单)

- 关注“以旧换新”丨四川以大规模技术改造带数控设备动工业贝搏体育领域设备更新:每年拿出30亿元帮助企业定制方案

联系人: 张生

手机: 13800000000

电话: 400-123-4567

邮箱: www.anointedplanning.com

地址: 广东省广州市天河区88号

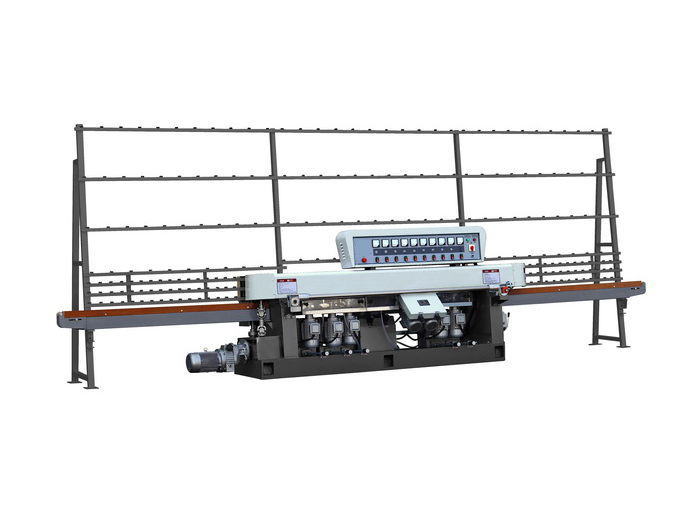

贝搏体育数控设备简介_

贝搏体育贝搏体育贝搏体育HED-21ST数控车床综合实训系统可完成如下试验: 1、数控系统的原理和组成 2、数控系统连接与调试 3、数控系统参数设置与调整 4、数控编程及加工操作 5、可编程控制器(PLC)编程与调试 6、数控系统位置测量装置的选型与应用 7、步进电机驱动系统的构成、调整及使用 8、交流伺服系统的构成、调整及使用 9、变频调速系统的构成、调整及使用 10、数控系统电磁兼容(EMC)设计及应用

HED-21ST数控车床综合实训系统适用于小型轴类、盘 类零件高效、高精度加工。工件在一次装夹中可连续完成圆 面、斜面、端面、弧型面、孔、螺纹等多序加工。其操作简 单,维护方便,适用范围广泛,可用于铝件、塑料、蜡模等 零件加工。机床采用全防护,安全可靠,小巧紧凑。具有占 地面积小、排屑方便、工作速度高、操作简单、经济实用等 优点。 CK6116小型数控车床集成了二相混合式步进电机、交流伺 服电机、交流变频电机等。机床床身采用45度斜置,纵向、 横向走刀用精密滚珠丝杠传动,定位准确,传动效率高;X、 Z向导轨均采用预加负荷的直线滚动导轨,各运动轴响应快、

序号 项目 1 床身上最大回转直径 2 最大车削直径 3 最大车削长度 4 X/Z轴最大行程 5 主轴通孔直径 6 主轴转速范围 7 主电机功率 8 X轴伺服电机 9 Z轴步进电机 10 尾座套筒行程 11 机床净重 12 机床外形尺寸(L×W×H)

移动部件在kmin处起动和反向时由于f0方向的变化将产生误差2f0kmin又称为摩擦死区误差数控机场的反向差值主要取决与此同时该误差一般占重复定位精度的1213机床的定位误差主要取决于滚珠丝杠副的精度其次才是f01kmin1kmaxk为装置的综合刚度主要受丝杠本身的拉压刚度支撑轴承的轴向刚度滚珠丝杠副的滚珠与滚道的接触刚度1212数控机床中常用的齿轮消隙机构数控机床中常用的齿轮消隙机构园柱直齿轮时1双齿轮片结构2偏心套1齿轮2偏心套3齿轮3调节中心距二双齿轮条消除齿轮间隙机构12为正齿轮与齿条齿合34为左右螺旋齿轮5上有一对旋向相反的螺旋齿轮当零件5向前移动是会迫使34齿轮分别向相反的方向旋转令圆柱齿轮12左右边贴紧齿条传动齿面固定零件与达到消除齿条间隙的目的

(3)半闭环控系统机床 将位置检测装置安装在驱动电机的端部或是丝杆的端部,虽然没有

直接测量出工作台的实际位移,但通过间接测量高精度丝杆的角速度, 或驱动电机的角速度从而得到工作台的实际位置。最后对工作台的实际 位移量进行补偿。

和执行机构两个部分组成(如功率步进电机、交流伺服电机 等)。将伺服驱动装置与机床上的机械传动部件相联接就构 成了数控机床的进给系统。

移量的指令脉冲,经伺服驱动电路的放大,驱动伺服电机, 伺服电机把运动传递给机械传动装置贝搏体育。

根据数控机床的工作原理,数控机床主要有控制介质、 数控装置、伺服驱动装置、机床本体和测量装置等五部分组成。 如图所示。

它是用于记载各种加工信息的载体。从而控制机床的运 动,实现零件的加工。(如主运动的启动、变速停止数控设备、进给 运动的方向、速度和位移量、刀具的选择交换、冷却润滑的 开关等。) 。目前数控机床加工零件时,通常是编程人员 (工程师或操作工人)按照图纸,零件的尺寸和工艺要求用 手工编写零件加工程序。也就是用G代码编写零件加工程序, 并将这些代码存储在控制介质上。

数控装置将位移指令与位置检测装置(如光栅尺、直线 感应同步器等)测得的实际位置反馈信号,随时进行比较贝搏体育。 根据其差值与指令进给位移的要求,按照一定的规律转换后, 随时对驱动电机的转速进行校正。使得工作台的实际位移量 与指令位移量相一致。

– 1 数控机床的历史 – 2 国外数控机床的发展情况 – 3 我国数控机床的发展状况 – 4 数控机床的组成 – 5 数控装置的分类

1946年世界上诞生了第一台电子管计算机。 2~3年后,美国人开始研究把计算机技术应用于机 床的控制。1952年制成了世界上第一台三坐标数 控铣床。之后bendix等公司开始生产数控机床及 数控装置。

根据市场的需要,我们配备数控床身铣床主要有713、 714、715系列,SX2016小型数控铣床等,同时根据用户的不 同需要,给予不同的配置。其精度标准基本采用

半闭环的数控的进给速度低于闭环数控机床,高于开环数控机床, 由于机械制造水平的提高及速度检测元件和丝杆螺距精度的提高,半闭 环数控机床已能达到相当高的进给精度。大多数的机床厂家广泛采用了 半闭环数控系统。

HED-21ST数控车床综合实训系统是由华中数控 “世纪星”HNC-21T数控系统、主轴变频调速单元、 交流伺服单元、步进驱动单元、开关量输入输出单元 以及CK6116小型数控车床等组成。可用于培养学生 掌握数控系统的编程方法、数控系统电气设计贝搏体育、安装、 调试、维修、数控机床操作等实际动手能力的一套试 验装置。数控车床综合实训系统采用模块化设计,便 于组合和扩展,也便于检查和调试,利用该试验装置 可以使学生掌握数控系统控制原理、电气原理、电气 设计方法、元器件的选用,能够掌握工业生产过程, 达到工业现场实践效果,不仅可以按照推荐的方式进 行设计、安装、调试,也可根据课程设计的要求自行 设计、组合安装、调试,更好的培养学生的动手能力 和分析能力。

继美国1952年制造出数控机床后,英国和日本 在1958年制造出数控机床。德国在1959制造出数 控机床。

工业应用中,数控机床日益显示出具有 技术上的先进性、经济上的合理性,适应了 现代工业技术发展的需要。数控机床已从军 事工业转移到几乎所有的民用工业,如机械 制造、金属加工等其他行业,成为工业发达 国家一种不可缺少的重要设备。

数控车、数控铣、(车削中心、)(三轴、四轴、五轴)(立 式、卧式)加工中心、多轴(五、六轴)机器人、柔性自动生产 线、其它专机及即将开发投产的单轴和双轴转台等。

我们常用的车床有平床身卧车、斜床身卧车、仪表车床、 车削中心、立式车床等。按国家机床行普,卧车型号一般为6 开头,立车型号一般为5开头。其精度检验标准也不尽相同, 一般简易式卧车精度标准为JB/T8324.1-1996,普通型卧车 精度标准为JB/T1646.2-1996,仪表车精度标准为 JB/T8326.1-1996,立式车床精度标准为JB/T9934.1-1999。

控制介质可以是磁带、软磁盘或其他可以存储信息的载 体数控设备。目前通常是直接用存储器(如软磁盘、U盘)作为载体, 用计算机键盘和操作面板(工程面板)上的按键将加工程序 键入数控装置。零件加工程序在液晶显示器上显示出来。

数控装置是数控机床的核心。它由输入装置、存储器、控制器、运算 器和输出装置组成。它的功能是接收输入装置输入的加工信息,经过数控 装置的系统软件对代码进行处理后,输出相应的指令脉冲。这些控制信号 中最基本的信号,是经过插补运算后的各坐标轴(即作进给运动的各执行 部件)的进给速度、进给方向和位移量指令。

适应控制技术也是数控机床的一个重要发展。 随着数控机床控制技术的发展,过去一台计算机只能控 制一台数控机床,逐步发展到一台或几台计算机可以控制几 十台、甚至二百多台数控机床,叫做计算机对数控机床进行 “群控”。群控控制系统使机械零件的生产方式,生产管理 发生了革命性的变革,产生了后来的无人化车间。

卧车主轴可分多档变速、变频连续变速等,车床卡盘分 自动卡盘、普通中实卡盘、普通中空卡盘,分别满足不同工 件的加工需要。这要求我们在给用户介绍清楚,再要特别注 意的就是刀架形式和刀方大小。其导轨形式大多为滑动导轨, 也有配备直线滚动导轨副。

放式的体系平台。随着计算机技术的进步,其稳定 性、可靠性都有了长足的进步。特别是中国驻南斯 拉夫大使馆被轰炸后,中国高层领导逐步认清了数 控技术对提高国家综合实力的重要性,从政策到资 金对数控技术的开发、研究给予了极大地倾斜,极 大地加快了数控技术在我国的发展。相信在不久的 将来,国产数控系统一定能赶上或达到世界先进水平。

为了满足不同机床的多种控制要求,数控系统的配置和组成有很大 的区别,数控系统的配置体现了数控机床控制系统的水平。

(1)开环进给伺服系统 开环进给伺服系统中没有测量装置。数控装置根据程序

所要求的进给速度,方向和位移量输出一定频率和数量的进 给指令脉冲,经驱动电路放大后,每一个进给指令脉冲驱动 功率步进电机旋转一个步距角。经减速齿轮、丝杆螺母付转 化成工作台的当量直线位移。如果工作台的实际位移增多或 减少数控装置将不予理会,不会补发指令脉冲加以补偿。

箱,铣床主轴箱、及支撑它们的床身及立柱等)进给运动部 件,如工作台、拖板等。此外还有冷却、润滑及铁屑收集器 等部件。对于加工中心还应有刀库及用于刀具交换的机械手 等。

与普通机床相比数控机床在设计上的特点是,有更高的机 床精度、更大的刚性和抗振性。导轨副的动、静磨擦系数差 值要小,在低速移动时不能爬行。传动间隙及反向传动间隙 要小。否则指令脉冲位移量将被间隙吞噬掉了。

伺服驱动系统有开环、半闭环和闭环之分。半闭环和闭环伺 服驱动系统中使用了位置检测装置。间接或直接测量执行部 件的实际位移量。并将指令位移量与实际位移量进行比较, 其误差经过转换放大后再对执行部件的位移量进行补偿。

美国1958年、日本1960年分别试制出了能够自 动更换刀具的数控机床。显著地提高了机床的生产率 和零件加工的自动化程度。极大地改善了生产者的劳 动条件,数控机床取得了重大发展。以后这种技术在 卧式镗铣床、车床、磨床及自动测量机上都有广泛的 应用。

数控机床在实际加工过程中有30多种因素直接或间接影 响到零件的加工效果.在一般条件下,机床工作不会随着这些 因素的变化而变化,因而未能充分发挥数控机床的能力。 1964年美国Bendix公司试制了一台采用“自适应控制技术” 的数控铣床,在零件加工过程中,机床自动测量零件尺寸,表 面粗糙度。调整、确定切削用量(改变切削速度和进给量), 使切削过程处于最佳状态,保证获得较高的生产率,较好的 加工质量,较长的刀具寿命,也就是最大的经济效益。

另外,为了保证零件的正常加工,还必需对机床的一些辅助运动实现 自动控制.因此,在数控装置与机床之间还有强电控制装置,其主要作用是 接受数控装置输出的主运动变速、刀具选择、交换、各辅助装置等动作的 指令信号经过必要的编译,逻辑判断,功率放大后直接驱动相应的继电器, 以完成液压及机械部件的指令规定的动作。执行完这些动作后的开关信号 也要经由强电控制装置送数控装置进行处理。